Sommaire

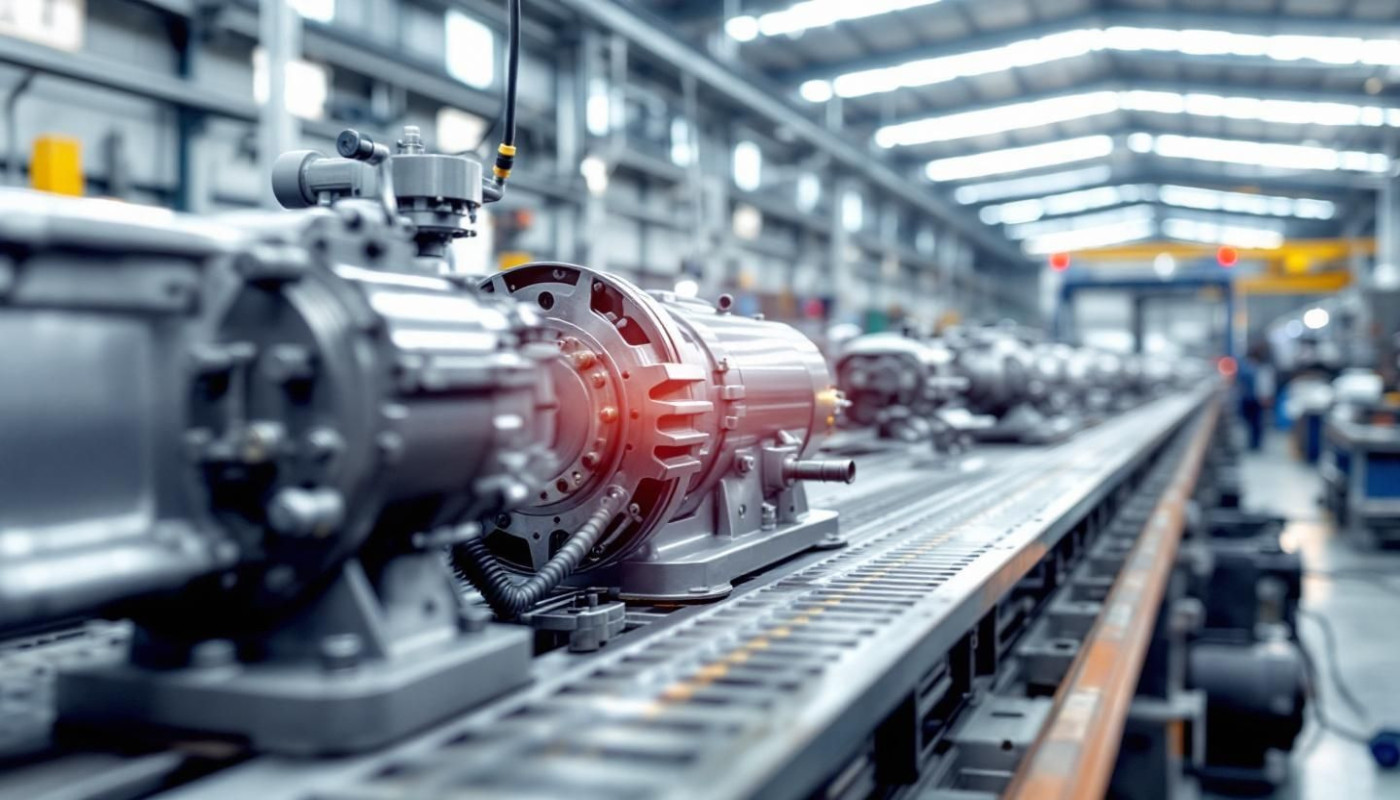

Dans un contexte économique où l’optimisation des coûts et la durabilité prennent une place centrale, l’achat de machines reconditionnées s’impose comme une alternative attrayante pour les entreprises industrielles. Cette solution séduit de plus en plus de professionnels désireux d’améliorer leur compétitivité tout en respectant les normes environnementales. Découvrez ci-après comment l’intégration de ces équipements peut non seulement transformer vos processus de production, mais aussi offrir un avantage stratégique durable.

Réduction des coûts de production

L’acquisition de machines reconditionnées offre une opportunité unique pour maîtriser le budget tout en optimisant la performance industrielle. Ce choix stratégique permet de réaliser d’importantes économies, en réduisant drastiquement l’investissement initial généralement requis pour du matériel neuf. Les machines reconditionnées, grâce à leur fiabilité retrouvée et à leur certification, facilitent un amortissement rapide du capital engagé, accélérant ainsi le retour sur investissement. Ce type d’équipement permet également de limiter les dépenses liées à la maintenance, les pièces de rechange étant souvent moins coûteuses. Ainsi, accéder à des technologies de pointe devient envisageable même pour les structures au budget serré, garantissant une compétitivité accrue sur le marché tout en maintenant les coûts d’exploitation à un niveau maîtrisé.

Démarche écoresponsable efficace

Opter pour des machines reconditionnées s’inscrit pleinement dans une stratégie de développement durable, en agissant directement sur la réduction de l’empreinte carbone liée à la production industrielle. En privilégiant ces équipements, l’entreprise participe activement à la limitation des déchets industriels, car elle prolonge le cycle de vie des machines plutôt que d’encourager la production de nouveaux matériels, souvent gourmande en ressources naturelles. Ce choix responsable permet d’éviter la mise au rebut prématurée d’équipements encore performants et réduit ainsi le volume global de déchets, tout en limitant l’extraction de matières premières et la consommation d’énergie nécessaires à la fabrication d’appareils neufs.

S’intégrer dans une logique d’économie circulaire à travers l’achat de machines reconditionnées valorise également l’image de l’entreprise auprès de ses partenaires, collaborateurs et clients. Cette démarche met en avant la préservation des ressources rares et démontre un engagement concret pour la protection de l’environnement. L’intégration de solutions favorisant la durabilité dans le cycle de vie des équipements devient un levier de différenciation sur le marché, témoignant d’une volonté forte de s’adapter aux exigences contemporaines en matière de responsabilité environnementale et de transition écologique.

Flexibilité et adaptation rapide

La flexibilité apportée par les machines reconditionnées représente un atout majeur pour toute entreprise cherchant à optimiser sa production face à des évolutions constantes du marché. Grâce à des solutions de rétrofit, ces équipements peuvent être adaptés avec précision aux besoins spécifiques de chaque processus, permettant ainsi une intégration aisée à un parc machine déjà existant. La rapidité de mise en service est un avantage déterminant : alors qu’un appareil neuf nécessite souvent des semaines, voire des mois d’installation, une machine reconditionnée peut être opérationnelle en quelques jours, réduisant le temps d’arrêt et assurant une continuité de la chaîne de production.

La modularité des machines reconditionnées facilite également la gestion des pics d’activité et l’introduction de nouveaux produits sans investissements lourds. Adapter rapidement son atelier à une nouvelle demande devient alors possible, tout en maîtrisant les coûts et les délais. Cette modularité se traduit par la possibilité d’ajouter ou de remplacer des modules techniques selon les exigences de l’instant, ce qui offre une flexibilité inégalée comparé à un parc exclusivement composé d’équipements neufs et figés dans une configuration unique.

Pour les entreprises soucieuses de rester compétitives, l’intégration de machines reconditionnées permet non seulement de répondre efficacement aux fluctuations de la demande, mais aussi d’anticiper les nouvelles tendances industrielles. Avec une approche centrée sur la flexibilité, la modularité et une intégration fluide, il devient possible d’optimiser rapidement les lignes de production tout en maximisant la durée de vie et les performances du matériel existant.

Fiabilité et garanties techniques

Les machines reconditionnées séduisent de plus en plus d'entreprises grâce à leur fiabilité et au contrôle qualité rigoureux auquel elles sont soumises. Chaque équipement fait l'objet d'une procédure de validation exhaustive, assurant que tous les composants respectent les normes industrielles en vigueur. Les constructeurs ou revendeurs spécialisés proposent souvent une certification attestant du bon état de marche et de la conformité technique, ce qui permet de rassurer les décideurs quant à la performance à long terme des machines reconditionnées.

La présence d'une garantie adaptée constitue également un argument de poids pour opter pour ces équipements. Elle couvre généralement les éventuelles défaillances techniques après l'acquisition, offrant ainsi une réelle tranquillité d'esprit aux utilisateurs. Pour les entreprises souhaitant renforcer leur parc industriel tout en maîtrisant leur budget, envisager d’Acheter une machine outil en Europe en 2026 permet d’accéder à un large choix de machines reconditionnées bénéficiant de ces garanties et contrôles poussés, et répondant ainsi aux exigences de production modernes.

Optimisation de la maintenance

Les machines reconditionnées apportent des avantages notables pour la maintenance au sein d’une chaîne de production, notamment grâce à la disponibilité facilitée des pièces détachées. En choisissant ce type d’équipement, il devient plus simple de se procurer rapidement les composants nécessaires, ce qui réduit considérablement les délais d’immobilisation. Cette accessibilité s’accompagne d’un accompagnement par des techniciens spécialisés, dont l’expertise permet de diagnostiquer avec précision les besoins d’intervention et d’optimiser le plan de maintenance préventive.

Avec l’appui de professionnels expérimentés et le recours à des machines reconditionnées, la maintenance gagne en efficacité : chaque intervention devient plus prévisible et structurée, limitant ainsi les risques de panne soudaine. Des contrôles réguliers, associés à la traçabilité des pièces détachées, assurent un suivi rigoureux de l’état du parc machine. Cette organisation confère à la production une continuité accrue, les arrêts imprévus étant nettement diminués par la capacité à anticiper et résoudre rapidement les incidents techniques.

La mise en place d’un plan de maintenance préventive adapté aux machines reconditionnées permet d’assurer non seulement la pérennité des équipements, mais aussi d’optimiser les coûts liés à la gestion des opérations. En centralisant les ressources et en s’appuyant sur l’expertise de techniciens formés aux spécificités des équipements reconditionnés, il devient possible de garantir un niveau élevé de disponibilité des installations tout en renforçant la confiance dans la capacité de la production à répondre aux exigences de continuité et de performance.

Articles similaires